サービス

SERVICE

配電⽤機器碍⼦

セラミックを材質とした⾼圧配電⽤機器碍⼦(ガイシ)は、当社独⾃の圧⼒固形鋳込成形で製造しています。そのため、従来の押出し成形等では不可能であった複雑な形状でも、精度よく製造することが可能です。ヤマキ電器の⾼・低圧⽤の配電機器碍⼦は 国内の各電⼒会社に多数利⽤されています。

選ばれ続けて1世紀以上。

⽇本の多くの電線に当社の碍⼦が使われています。

※碍⼦のシェア50% (*⾼圧配電⽤機器碍⼦)

⽇本の多くの電線に当社の⾼圧配電⽤機器碍⼦が使われている事からも、その責任は⼤きいと考えております。

家庭やオフィスに安全な電気を届けるため、今まで培ってきた技術を更に⽇々進化するよう精進しております。

セラミックを材質とした⾼圧配電⽤機器碍⼦は、当社独⾃の圧⼒固形鋳込成形で製造しています。そのため、従来の押出し成形等では不可能であった複雑な形状でも、精度よく製造することが可能です。

当社であれば、独⾃の圧⼒固形鋳込成形技術を使い、特に難易度の⾼い複雑な形状の物を⾼精度に作ることが可能です。

鋳込成形法

伝統的なセラミックスの成形法で、かつ、アルミナ、ジルコニア、その他のファインセラミツクス製品の主要な成形法の⼀つとなっている。特に⼤型製品の成形法として重要である。

原料粉末と⽔またはその他の液体とから成る安定な懸濁体(泥漿)をつくり、⽯膏など多孔質体で作られた型の中に注⼊する。

多孔質の型は⽑細管現象により型表⾯に接する懸濁体中の液体を吸収し、型表⾯に固体粒⼦の堆積を発⽣させ、この堆積が成形体となる。

泥漿鋳込法により良好な成形体を得るためには、泥漿の調製が最も重要である。伝統的なセラミックスでは鋳込成形⽤の泥漿は基本的には陶⽯、⻑⽯などの岩⽯の粉末と粘⼟類を少量の解膠剤を⽤いて⽔に懸濁させたものであるが、⽬的とする元素以外の元素の混⼈を極⼒避けようとするファインセラミツクスでは、粘⼟の使⽤はできない。

粘⼟を使⽤せずに優れた鋳込泥漿にすることは簡単ではなく、普遍的な鋳込⽤の泥漿調製法はまだ確⽴されていない。

※特許マップ エンジニアリングセラミックより抜粋

作業の流れ

STEP

⼟錬

天然の粘土や石分を調合し、細かく粉砕した原料を混錬するところから始まります。

水や添加材を加えて撹拌し流動性のある「泥漿」を作ります。 チョコレートを溶かしたような粘性と流動性のある状態です。

STEP

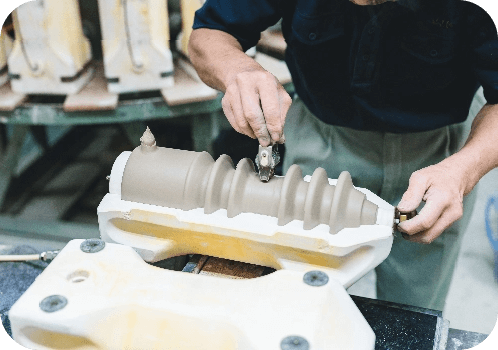

成形

石膏型の中に「泥漿」を流し入れ、石膏型の吸水により形を作ります。

石膏型は細かな気孔が開いていることから、毛細管現象により吸水する性質を持つ優れた材質です。

当社の鋳込み成形法の強みは、肉厚で複雑形状を一回で成形できることです。

STEP

加⼯

仕上げ

成形時にできた「バリ」を専用の刃物で削り取ります。

削り

湯口(泥漿を流し込む部分)などの不要部分を削り取ります。

施蝋

釉薬を施さない部分を蝋でマスキングします。

転写

文字やマークを機械で印刷します。

STEP

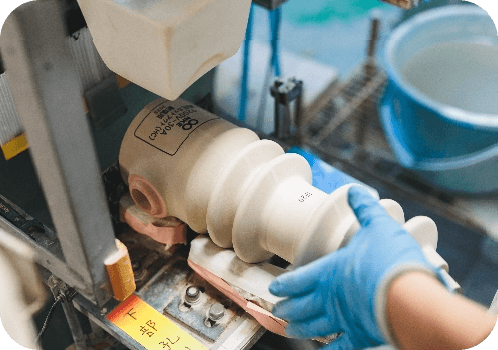

施釉

製品の表面にガラス様の「釉薬」を施します。釉薬の液中に製品を沈めます。

釉薬は屋外で風雨にさらされる碍子を汚損から守り、強度も向上します。

STEP

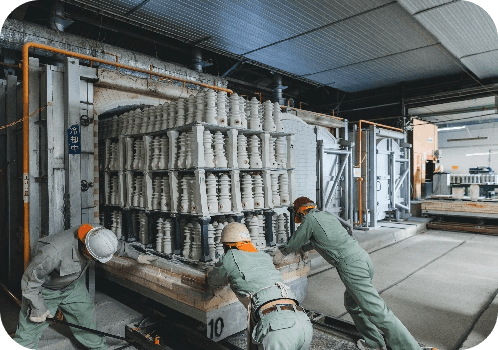

焼成

耐火物でできた棚に製品を並べ、焼成炉で焼き上げる「焼成」。

中迄しっかりと焼結させるために丸二日以上かけて焼き上げ完成です。

STEP

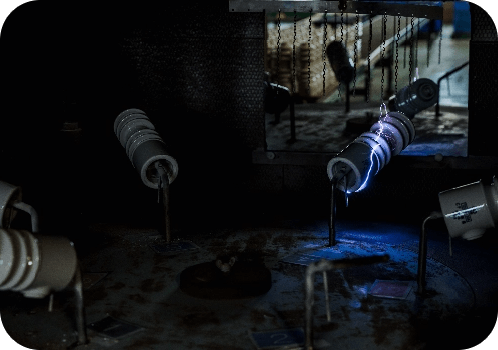

検査

厳しい環境下で使用される「碍子」の品質を担保するため次の特性試験を行います。

冷熱試験、吸湿試験、曲げ強度試験を毎ロット行います。

高電圧に耐える「碍子」の耐電性能を見極める高周波試験を全数行います。

外観的な欠陥を見つける外観検査を全数行います。